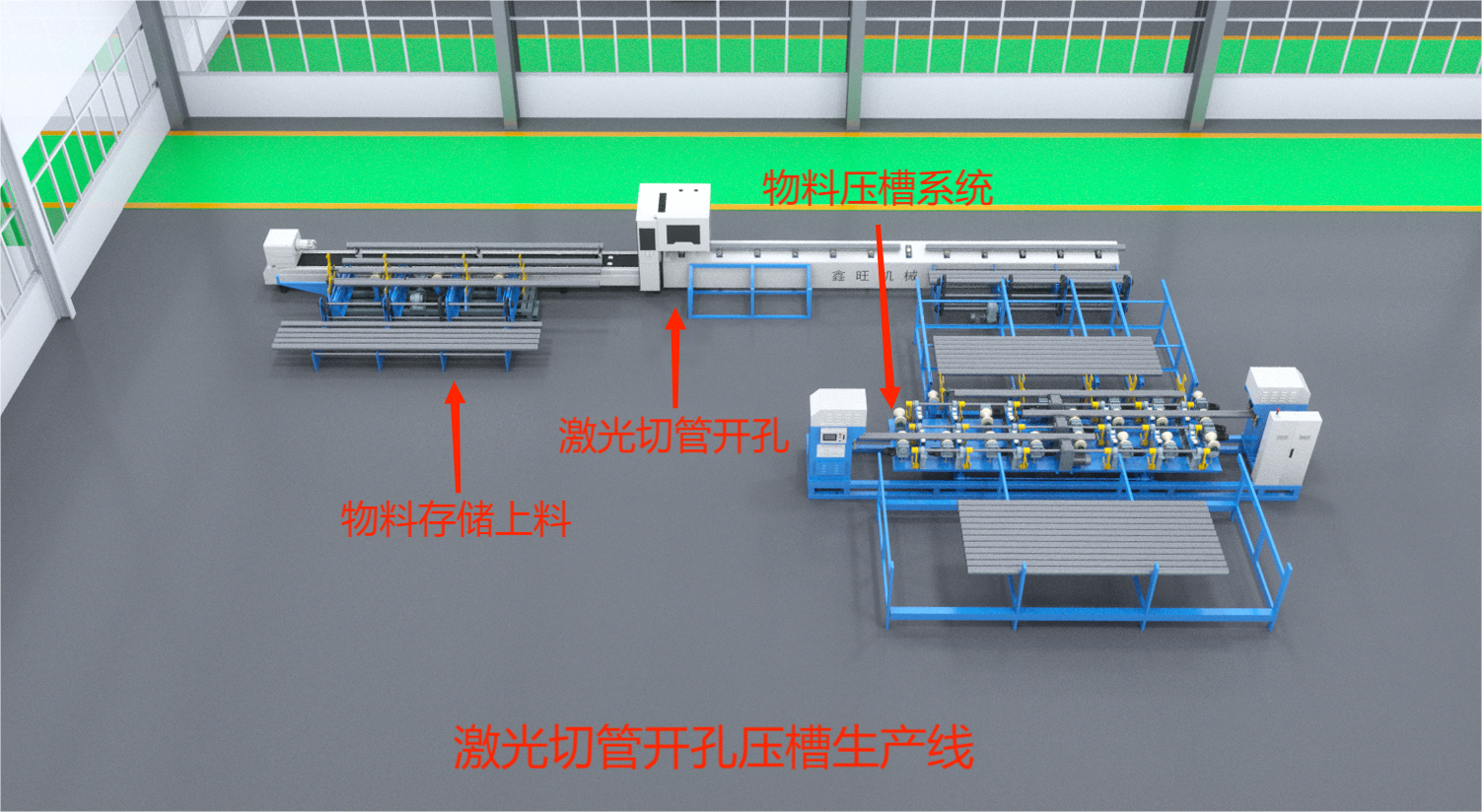

全自動激光切管壓槽生(shēng)產(chǎn)線由激光切管係統(tǒng)、雙頭(tóu)壓槽係統組成。

1、激光切(qiē)管係統

1.1激(jī)光(guāng)切管係(xì)統主要性能(néng)和特點:

E係列高性價比激光(guāng)切管機 LT-6028E,主(zhǔ)要用於金屬管材(cái)的切(qiē)割、造型、下料,適(shì)用於 16-280mm 直徑的方(fāng)管(guǎn)、圓管、矩形管、橢圓管、平(píng)橢(tuǒ)管、槽鋼、H 鋼、角(jiǎo)鐵、三角(jiǎo)管(guǎn)等以及其他異形(xíng)管等任意形狀的各類金屬管材。

技術參數 | |||

型號 | LT-6028E | 外形尺(chǐ)寸 | 7000*2520*2400(長×寬×高) |

上料長度(dù) | 6000mm | 切割(gē)管材直徑 | 直徑 Φ 16-280mm |

整機功率(不(bú)含激光器) | 39KW | 激光功率 |

3000W |

切割尾料 | ≥65mm | 整機重量 | 約11噸 |

y 軸行程 | 13700mm | 電力供應 | 380v50Hz±10% |

X 軸行程 | 400mm | 加速度 | 1.2G |

z 軸行(háng)程 | 250mm | 卡盤承重 | 1450kg |

X、Y 軸定位精度 | ±0.05mm/1000mm | 最大(dà)進給速度 | 80m/min |

X、Y 軸重複定位精度 | ±0.03/1000mm | 控製係統 | FSCUT5000 |

最高轉速 | 50r/min | 輔助氣體 | 氧氣(qì)、氮氣、空氣 |

冷(lěng)卻係統 | 激光機專用恒溫控製冷水機(外接(jiē)) | ||

電路及防護係統 | 按 CE 標準設計 | ||

| |||

支持文件格式軟(ruǎn)件 | Solidworks、Pro/e、UG 等 | ||

1.2產品(pǐn)設備介紹:

①、床身

穩定抗(kàng)震,剛性好,精(jīng)度高。

床身特別設計,防止被(bèi)大功率激光擊穿燒毀。

床身自主研發,整體設計。進口加工中心整體加工,確保(bǎo)導軌麵和齒條麵一次性加工成型,保證精度。

超長使用壽命。

②、卡盤

自主設計(jì)、研發及生產,針對行業小管設計開發,激(jī)光(guāng)切管機專用卡盤(pán),效率高,穩定性好,配合全伺服控(kòng)製係(xì)統,效率是普通切管機的 2 倍(bèi)左右。

③、收料係統

床身底部(bù)設置廢料車,隨(suí)時收集生產過程中(zhōng)的廢料及收(shōu)集小的零件。

設備配有前接料平台,可根據客戶需求定製 3-6 米(mǐ)接料輔(fǔ)助平台。

④、導軌部分

台灣直線導軌,精密耐磨

精(jīng)選特種金屬材料,耐磨剛性高

平滑滾動,摩擦係數小,將磨耗降(jiàng)至最低

⑤、傳動係統

台灣(wān)齒條,2M 斜(xié)齒, 研磨(mó) 6 級(jí),確保多種(zhǒng)複雜條件下的高精(jīng)度運動。

采用最先進的磨削製齒工藝,批量生產精度高。

⑥、係統優勢

係統在加工中可自(zì)動尋中,實時采集 Z 軸(zhóu)信息,做到高精度加工。

高度識別加工管材(cái),簡(jiǎn)化切割流程,提高加工效率。

支持三卡盤,可以做到零尾料加工,節省原料成本。

可在電腦上模擬三維(wéi)立體切割,能夠有效的還原真實激光切割過程,提升加工(gōng)效率。

激光上料架介紹

技術參數 | |||

型(xíng)號 | JGXL-01 | 外形尺寸 | 長6米*寬4米*高1米 |

輸送管材長度 | 6米以下 | 輸送管材管徑 | DN300以下 |

整機(jī)功率 | 1.5KW | 電力供應 | 380v50Hz±10% |

工藝流程

n1、上料電(diàn)機1帶動上(shàng)料板將管道從料架移至(zhì)預定(dìng)長滾輪上;

n2、管道進行向右(yòu)預定長調整;

n3、上料電機2帶動(dòng)上(shàng)料板將管道從預定長滾輪移至送料托架上;

n4、激光(guāng)切管機啟動(dòng)上料後(hòu),送(sòng)料托架將管道伸出;

n5、激光托輪(lún)升起,送料托架收回;

激光(guāng)切(qiē)管輔助出料架(jià)

技術參數 | |||

型號 | JGXL-02 | 外形尺寸 | 長9.5米*寬0.8米*高1米 |

輸送管(guǎn)材長度 | 6米以下 | 輸送管材管徑 | DN300以下 |

整機功率 | 3KW | 電力供應 | 380v50Hz±10% |

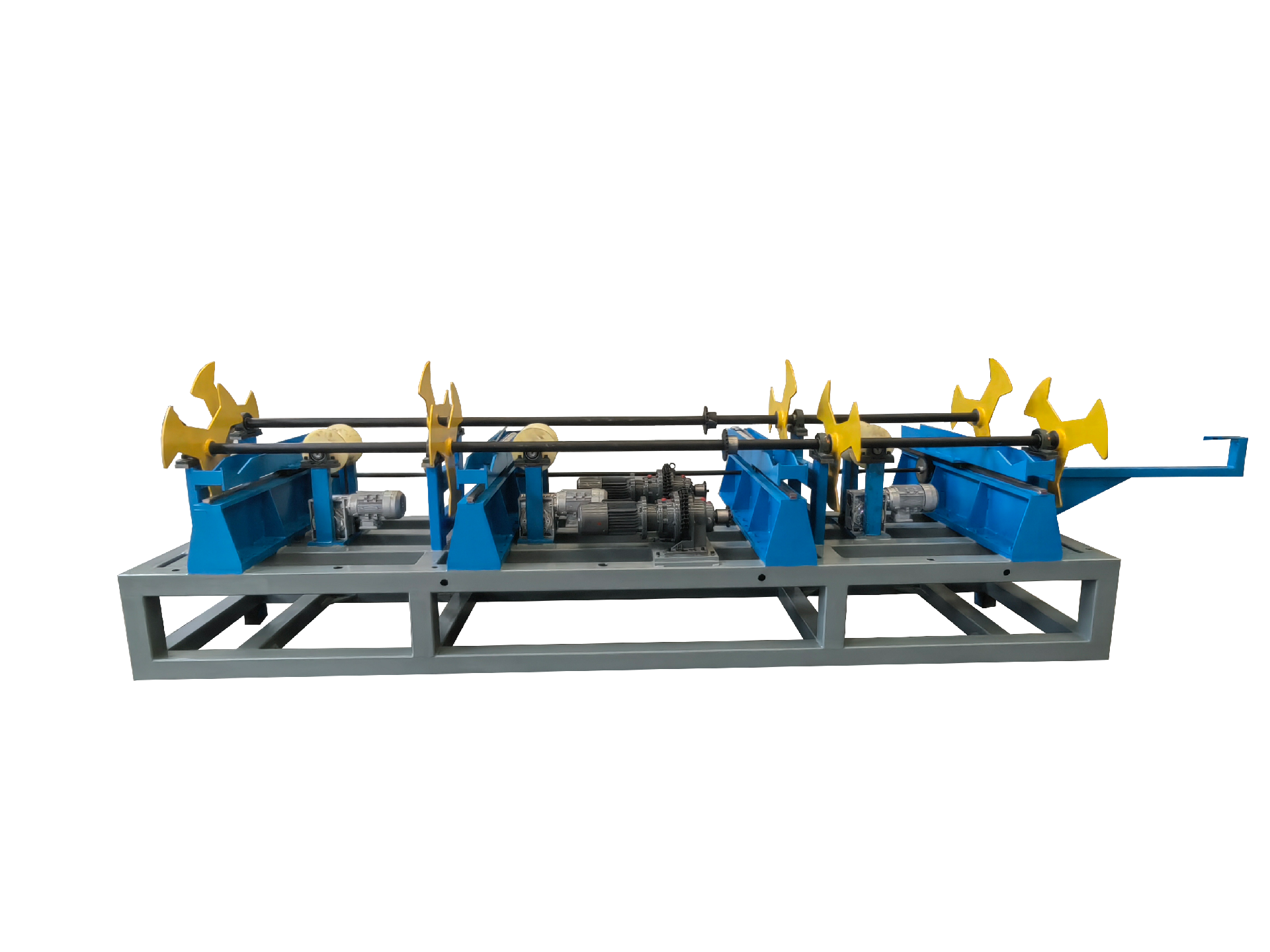

2、雙頭壓槽係統

2.1、主要性能和特點

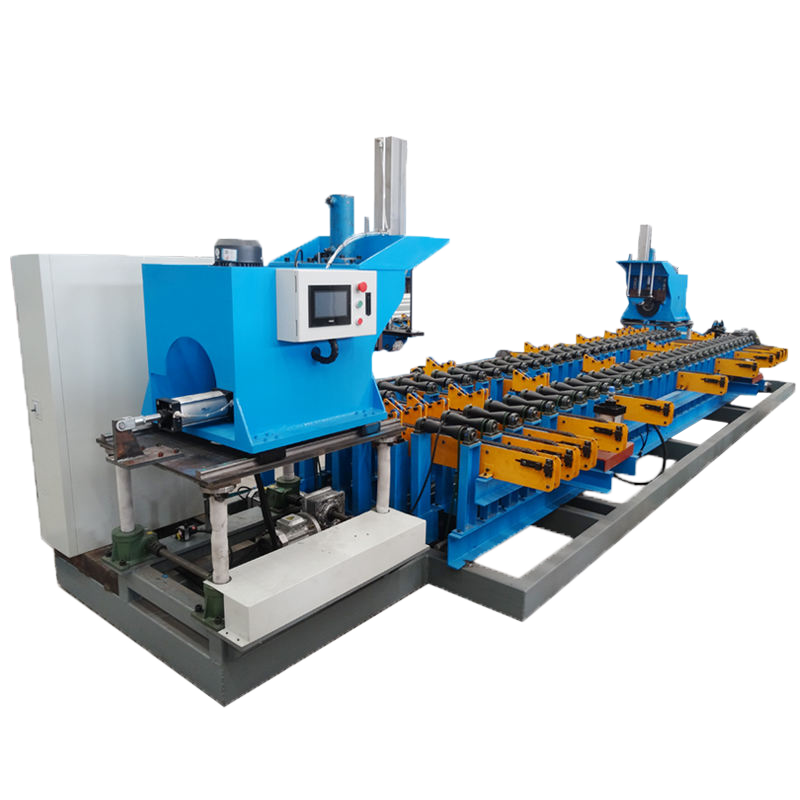

CYC-200型(xíng)壓槽生(shēng)產線是我(wǒ)公(gōng)司(sī)引進國(guó)際先進技術,自行研製開發生產的新一代管道壓槽生產線。

技術參數 | |||

型號 | CYC-200 | 外形尺寸 | 長8.2米*寬6米*高2米 |

加工管材長度 | 0.6米-6米 | 加工管材管徑 | DN65-DN200 |

加工管(guǎn)材壁厚 | 8mm以下 | 整機(jī)重(chóng)量 | 6000KG |

整機功率 | 12KW | 電力供應 | 380v50Hz±10% |

加(jiā)工效率 | 根據管徑大小不同一般為40秒左右可加工一根(gēn) | ||

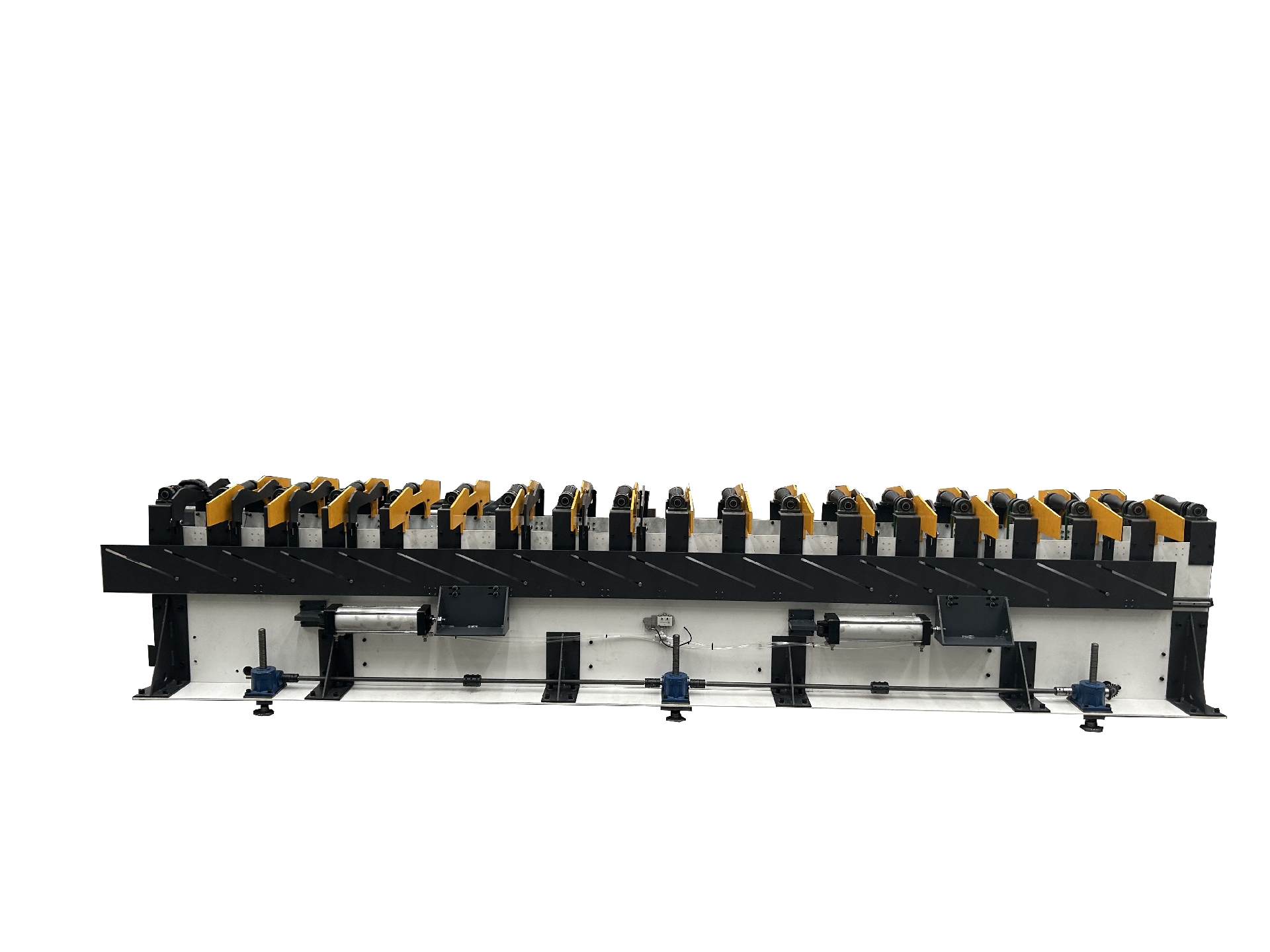

1、壓槽生產線由儲料平台(tái)、上料機構、預調整機構、輸送(sòng)機構、主軸動力機構、液壓(yā)進給機構等組成。各機(jī)構經過機床動力學分析和有限元分析,使其幾何結構更加合理(lǐ),與加強筋的恰當搭配(pèi),保證了基礎件的高剛(gāng)性(xìng)。機床(chuáng)整體結構符合材料力學的先進設計理念,可確保加工時的重負載能力。

2、采用PLC係統智能控製,選擇需要加工管徑後,設備自動調整中心高度,自動調取加工參數,具有速度快,效率高,操(cāo)作簡單的優點。

4、壓槽主軸進給采(cǎi)用重載軸(zhóu)承支撐設計,支撐軸為加寬加大處理,可以滿足客戶速度快、精度高的要求外,同時也增加機床的使用(yòng)壽命等特性。

5、機(jī)架整體(tǐ)可以自動升降,滿足不同管徑的加工。

6、電氣櫃內的配線皆符合國家(jiā)電氣安全規範,確保控製係統運轉時不受外部幹擾。更好的保證生產安全。

2.2、工(gōng)藝流程(chéng)

n1、上料電機帶動上料板將管道從(cóng)料架移至預定長滾輪上(shàng);

n2、管道進行左右預定長調整(zhěng);

n3、平移(yí)機構將管子平移至第一壓槽工位上進行壓槽。管子送的至壓槽機頭指定位置滾輪氣缸(gāng)下降,機頭油缸下降至指(zhǐ)定位置;電機帶動滾花輪連(lián)帶管子一起旋轉,油缸繼續下降完成溝槽壓製。同時第 二管道(dào)繼續上料定長;

n4、第一(yī)工位壓槽結束,平移機構運行,將一根管道移至第(dì)二壓槽工位,同時第(dì)二根管道移至(zhì)第一(yī)壓槽工位進行(háng)壓槽加工;

n5、循環運行;